Subaru Forester SJ. Часть III. Подготовка к тюнингу Stage II. Даунпайп

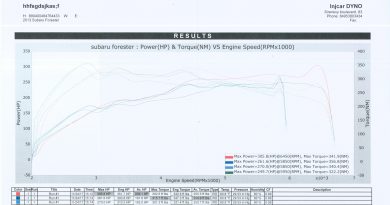

Одной только прошивкой из стокового Subaru Forester SJ выжать можно максимум 300-310 сил.

Дальше уже упираемся в выхлоп, который будет создавать некислое препятствие.

Более того, не забываем, что каталитические нейтрализаторы рассчитаны на определенное количество выхлопных газов, определенной температуры и если газов будет на много больше, а так же они будут гоячее, то каталитические нейтрализаторы раньше забьются и выйдут из строя.

Однако, нет смысла выбивать рабочие каты: целесообразнее прикрутить даунпайп, что позволит при необходимости, быстро вернуть авто в стоковое состояние (например, если придется обращаться по Гудвилу).

Начал искать готовые решения.

Оказалось, что ценники достаточно кусачие: самая минимальная цена за более-менее годное изделие, составляло примерно $650, плюс доставка. В итоге, ценник переваливал за ₽40 тыс, а сроки были приближены к 1.5 месяцам. И это за кусок трубы. При этом даунпайп Invidia со спортивным катализатором переваливает уже за ₽60 тыс. Конечно, есть решения от Китайцев, что-то около $250, но как увидел качество сварных швов, да еще и сталь не понятно какая, понял сразу, что не стану рисковать.

Было принято решение искать мастеров здесь.

Обратился к клубным товарищам и Михаил (Mi4z) порекомендовали Ацамаза Басиева (IQ Perfomance), с которым я сразу списался на Д2 и он мне сделал предложение, от которого я я не смог отказаться.

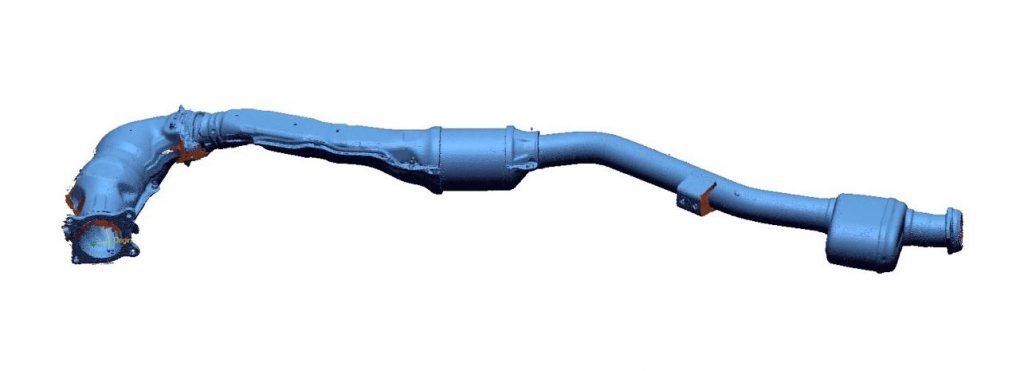

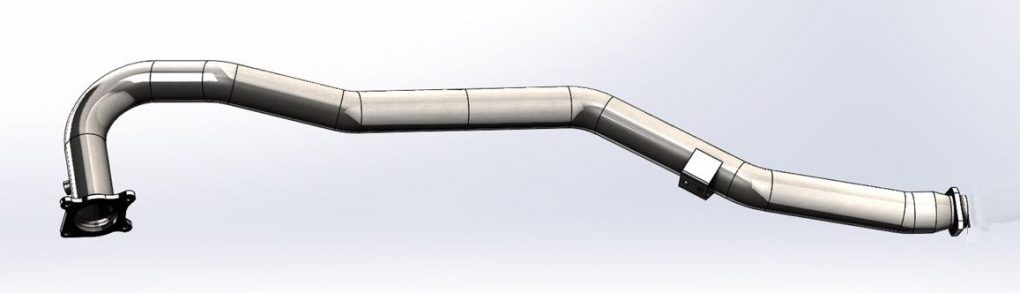

У другого клубного товарища (Lisss19) взял его выхлоп, отвез Ацамазу и через несколько дней Ацамаз прислал картинки и согласовали окончательный вариант

Изначально был согласован ценник в ₽20 тыс, однако, для ускорения изготовления, пришлось немного доплатить. Итого он вышел в ₽23.5 тыс.

Даунпайп выполнен из нержавеющей стали AISI 304, толщиной в 1.5 мм и диаметром 3 дюйма. Разве что в хвостовой части небольшое сужение, которое позволяет его прикрутить к штатной трассе.

Спустя еще 2.5 недели мне позвонил Ацамаз и предложил подъехать и забрать.

Забирал у них в цеху

Даунпайп был сделан из 2 фрагментов, которые крепятся установкой одного в другой и зажимаются хомутом.

Фланцы сделаны из простой стали.

Качество сварных швов можете увидеть на картинках ниже.

Часть фотографий делалась днем, а часть ночью, при домашнем освещении.

Дальше, встал вопрос обмотки термолентой.

Погуглил сей вопрос. Некоторые убеждены, что это дает какой-то приход:

«как известно из законов физики, объем газа прямо пропорционален температуре, то есть чем выше последняя (температура), тем больше будет и первый параметр (объем газа). Из этого следует, что нагретые выхлопные газы будут намного быстрее выходить из движка авто. Обмотка термолентой позволяет сохранить высокую температуру выхлопных газов, тем самым ускорить их прохождение через выхлопную систему.»

Но по мне — это бред.

Ибо чем меньше объем выхлопных газов, тем быстрее они выйдут через выхлопную систему.

Однако, термолента все же необходима.

Дело в том, что температура выхлопных газов может доходить до 1000°C, а сама выхлопная труба может прогреваться до 400-500°С.

А теперь представьте, заехали вы на поле, да коснулись сухой травкой до выхлопной трубы.

Поэтому, в целях безопасности, выхлопная система должна иметь термокожух.

Даже стоковая система имеет термокожух, который идет до второго каталитического нейтрализатора.

Дальше встал вопрос о том, какую термоленту применять.

Есть термоленты от разных брендов и по разной цене. Кстати, по характеристикам они тоже отличаются: дорогие модели позволяют кратковременно выдерживать до 1700°С.

Однако, типичная характеристика термолент выглядит таким образом:

1000-1200°С — несколько секунд;

800-1000°С — несколько минут;

600-800°С — несколько часов;

менее 600-800° — длительный период.

При этом производители указывают только максимальную температуру, которую способна держать термолента в течении нескольких секунд.

В общем, дальше можно много воды налить по этой теме. В итоге решил купить банальную кремнеземную ленту КЛ-11-8.2, у которой ширина в 8.2 см., толщина в 0.3 мм. Понятное дело, что толщина меньше, чем у специализированных термолент, но нам ведь ничто не мешает намотать в несколько слоев! Для этого было куплено 20 метров и обошлась она в ~ ₽1200 вместе с доставкой.

Для закрепления термоленты было решено использовать хомуты из нержавеющей стали. Для этого были куплены хомуты Rexant, две упаковки (купил на запас), шириной 4.6 мм и 7.9 мм, длиной в 300 мм.

Следующим встал вопрос защиты термоленты.

Пользователи отмечали, что через год она начинает превращаться в труху и сыпаться.

Значит, нужно было чем-то ее сверху обмотать.

С этой целью зашел в ближайший гипермаркет и пройдясь по отделам, не нашел ничего более подходящего, чем алюминиевая гофра.

При чем сложно ее назвать подходящей: ведь минимальный диаметр, который я нашел, составил 100 мм. Забегая вперед скажу, что получился жуткий колхоз.. но.. ладно, фиг с ним. Главное, чтобы функцию он свою выполнил.

Где и у кого устанавливать — долго выбирать не пришлось, изначально было принято решение ставить все у Бориса (eurolite84), так как это человек, который с автомобилями Субару на ТЫ. Да и живет от меня достаточно близко (если без пробок, пол часа езды).

Перед поездкой к нему было куплено все, что может понадобиться: болты, пружинки, прокладки и .. в 6 вечера выдвинулся в его сторону.

Но об этом в следующей статье.